蓄電池隔板孔洞檢測案例

1、 行業概況

中國鉛酸電池行業自上世紀80年代以來蓬勃發展,市場需求不斷擴大,技術不斷革新,制造水不斷提高,到目前為止,鉛酸電池始終占有行業的主導地位,隔板是介于蓄電池正負極之間既能防止正負極短路又能保證離子導電的部件。它性能的優劣直接影響蓄電池的放電容量和充放電循環壽命,其重要不亞于極板本身,目前普遍使用PE隔板,是高分子材料制品,生產過程主要是擠出拉伸而成,單位平方內孔洞的數量是衡量PE隔板的質量的重要指標,為此大部分的廠家在生產環節都包含了隔板孔洞檢測的設備。

2、 設備概況

生產線連續生產中,成品需要在成卷之前檢測,是一個連續的過程,時時在線檢測,并且進行標記,方便在以后的裁切過程中,有標記的說明有孔洞,需要在制作蓄電池的過程中剔除不使用,以保證蓄電池的性能。

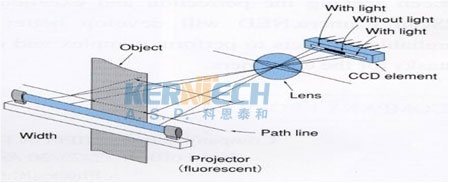

孔洞檢測的基本原理如下圖:

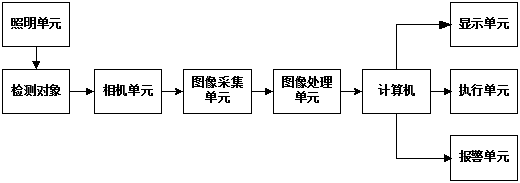

說明:本系統采用機器視覺技術對薄膜質量進行檢測,機器視覺檢測系統一般由以下幾個部分組成:照明單元、相機單元、圖像采集單元、圖像處理單元、計算機、顯示單元、執行單元和報警單元,如下圖所示。

3、 系統方案設計

限于檢測對象運動的特殊性,采用工業線陣相機,行頻能夠滿足要求,采用日本尼康公司高性能鏡頭,配合LED光源,通過加裝編碼器檢測運動速度觸發相機,能使隔板穩定的成像。

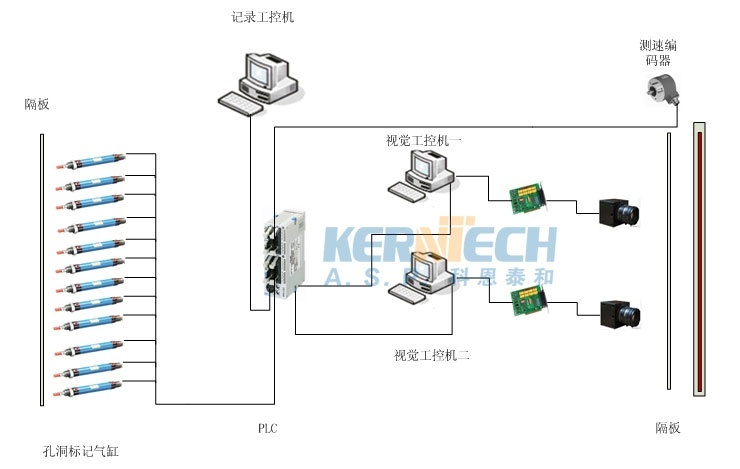

穩定的成像以后通過采集板卡,傳輸成像給計算機,進行算法運算,先對圖像進行二值化,然后采用Blob分析技術,可靠性也比較高,記錄孔洞的位置,傳輸給PLC,PLC再控制打印標記氣缸,進行孔洞標志打印。熟練的應用了現代的計算機技術。

為了保證系統高速相應,每套視覺系統配備一臺工控機,同時為了保證監測到的孔洞時時保留記錄打印,又配備了一臺工控機。系統控制的原理框圖如下:

4、 上位機軟件編程

系統采用了板卡,需要把信號讀入windows,利用windows接口函數,及通訊函數,讀取相機的數據,上位機采用visual studio 2008 C++ 開發,系統主要界面如下:

5、 設備照片

6、 工程結論

系統容工業自動化技術,機器視覺,計算機軟件編程,網絡組態為一體,是一個難度比較大的項目,通過我們的努力目前系統已經滿足生產的需要,并且隨著生產規模的擴大,二線,三線的配套系統已經在洽談開發當中。

科恩電氣

科恩電氣

科恩眾和

科恩眾和